Science封面,又是“木头大王”胡良兵和他的超级木材

source link: https://www.36kr.com/p/1451633809352581

Go to the source link to view the article. You can view the picture content, updated content and better typesetting reading experience. If the link is broken, please click the button below to view the snapshot at that time.

你能想象,木头材料经过一些科学手段加工后,强度和可塑性堪比一些金属材质么?“木头大王” 胡良兵等人关于木头的最新研究成果,又一次刷新了人们对木头的认知。

对于某一种材料而言,其形状与固有特性同等重要,例如,很多结构部件必须由能够物理成型而不牺牲机械强度的材料制成,轻质材料对于实际应用(如汽车、火车和飞机等)尤其有价值,因为减轻重量是提高燃油效率的最直接的办法。因此,在实际生活中我们能看到,很多塑料和金属(如铝合金)材料用于机械结构支撑,因为它们具有低密度和易加工的特点,能通过挤压、铸造或铸模成型等不同方式加工成各种形状和尺寸的轻质结构组件。

图|研究人员将“木材”折叠 180 度展现其柔韧性(来源:Science)

然而,放眼未来,人类需要开发更可持续的环保材料,以降低石化产品对环境的污染和金属材料的能源成本消耗,而木材,提供了一种全新可能。10 月 22 日,胡良兵等科研人员报告了一种利用细胞壁工程将硬木平板塑造成多功能 3D 结构的加工策略,由此产生的 3D 模制木材,强度是原始木材的六倍,与广泛使用的轻质材料铝合金相当。这种方法大大拓宽了木材作为结构材料的潜力,有望对建筑和交通等领域应用产生巨大影响。相关研究论文以封面文章的形式发表在 Science 上。

“自上而下”的研究思路

木材是替代传统轻质结构材料的一种潜在候选材料,特别是考虑到其作为可再生资源的时候。

木制品可以通过替代碳密集型化石燃料材料以及提供长期碳储存来帮助缓解气候变化,同时还具有机械强度高、重量轻、成本低的特点。科学家已经证明了多种方法可以改善木材的性能和功能,使其能扩展到更广泛的应用,包括脱木素、致密化和其他改性。

但与金属和塑料相比,木材最大的短板是成形性一般较差。大部分加工木材的手段都很传统,是门手艺活儿,比如使用减法制造(雕刻、车削、机床等)和木工工艺将木材雕刻成复杂的三维(3D)形状,将木块零件拼接起来形成更复杂的力学结构,如中国古建筑中利用最多的斗拱结构。

这些“物理方法”通常能在批量范围内对木材进行加工,但没有改变木材固有的微观结构或材料特性,因此无法同时兼备高机械强度和良好的成型性,这限制了木材在高级工程领域的应用。

近年来,科学界研究了多种“自下向上”的路径,将木材分解成其组成部分,然后再加工成所需的形状和用途。例如可以将木材除颤成具有特殊机械强度(高达 3 GPa)的纤维素纳米纤维(CNF),然后使用高含水量泥浆(高达 98 wt%)将其加工成 3D 形式。但 CNF 复合材料的高石化聚合物含量降低了其作为可持续材料的优势,且牺牲了木材的自然层次结构和各向异性结构(沿树干纵向排列的高度对齐的通道和纤维),而木材的大部分自然强度和功能性都来自于此。

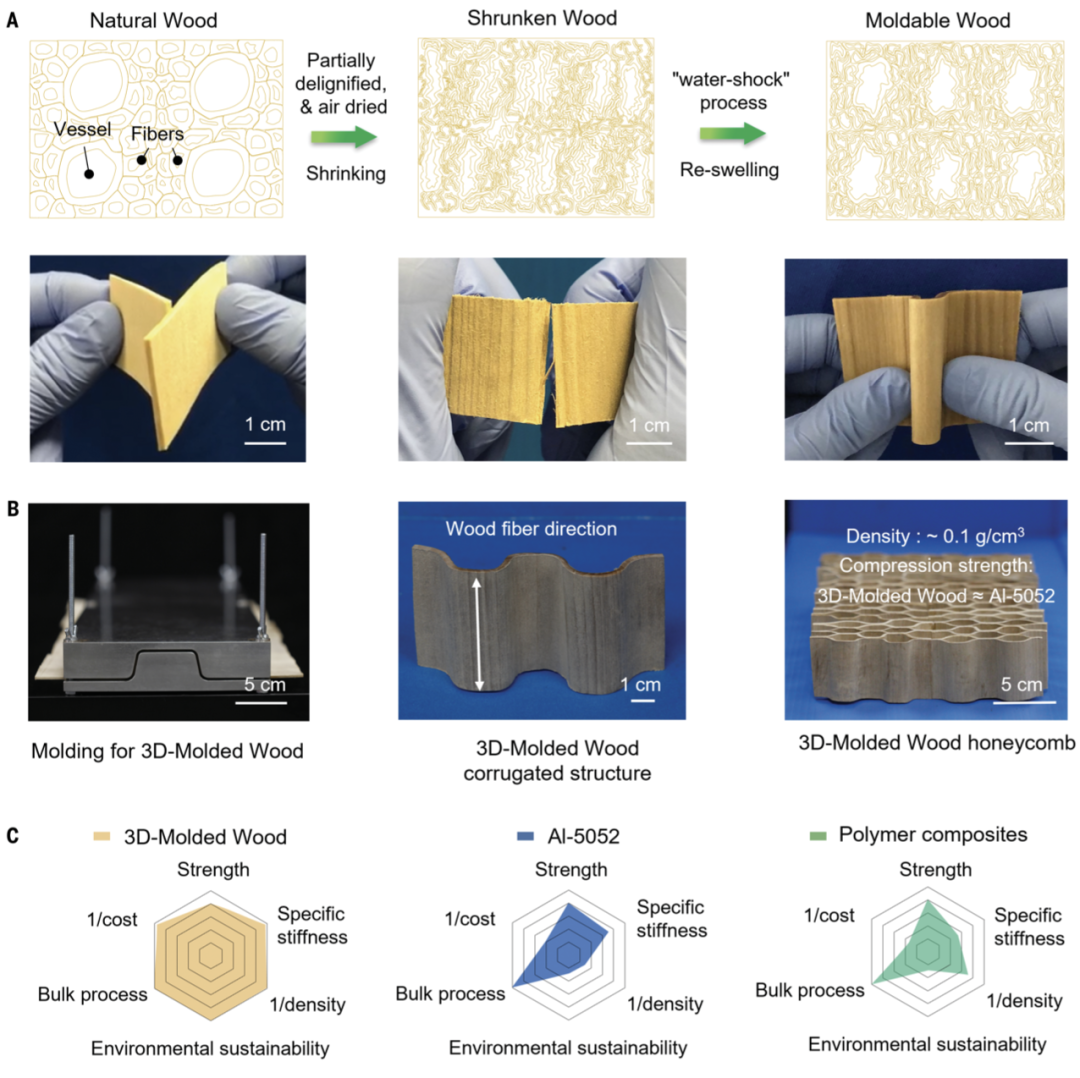

图|通过部分脱木素与“水冲击”工艺相结合的褶皱细胞壁工程策略,使木材更坚固和可模塑。(来源:Science)

胡良兵等人采用了一种“自上而下”的研究思路。主要概念是基于部分脱木素和软化天然木材,通过干燥收缩其导管和纤维质,然后在水中“冲击”材料以选择性地打开导管,这种快速的水冲击过程形成了一种独特的部分开放、起皱的细胞壁结构,为压缩提供了空间,并能够承受高应变,使材料易于折叠和成型,使用这种可模塑木材可以实现不同形状和结构,然后通过空气干燥来去除剩余的水分,从而形成最终的 3D 模塑木材产品。

这种细胞壁工程改造不仅保持了木材固有的各向异性结构,也增强了木材纤维之间的相互作用,进一步提高了木头材料的机械强度,在实验中,研究人员演示了用木皮制造的蜂窝芯材料结构,其抗拉强度约为 300 MPa,类似于铝合金,但密度仅为约 0.75 g/cm³,成本也更低。

实验证明,操纵木材的自然各向异性结构,将提高其作为于聚合物、金属和聚合物复合材料应用的可持续和替代品的潜力。

3D 可模塑木材的制备与性能

具体而言,研究人员首先使用了一种常见的水基去木质化工艺,从椴木的木质纤维细胞壁中去除了约 55% 的木质素和约 67% 的半纤维素,由于剩余细胞壁会吸水,部分和选择性地去除该疏水成分导致木材样品尺寸软化和轻度膨胀,其特征是亲水纤维素的比例较高,因此,部分脱木素木材的含水量约为 300 wt%。

然后,在环境条件下将部分脱木素木材风干约 30 小时,以去除水分并形成收缩木材中间物(~12 wt% 的含水量),接下来将收缩的木材浸入水中 3 分钟,研究人员称之为水冲击过程,该过程可部分重新膨胀细胞壁,并导致最终产品中样品尺寸的一些膨胀,称之为可模制木材(~100 wt% 水含量)。湿的天然木材和收缩木材都难以弯曲而不断裂,而可模塑木材是高度可折叠的,这些样品中的木纤维平行于折叠方向,这种纤维取向的木板可以通过旋转切割按比例生产,避免了原材料长度和宽度的尺寸限制。

图|天然木材、收缩木材和可模塑木材的微观结构(来源:Science)

同样是木头,为什么性能会产生如此大变化呢?利用扫描电子显微镜(SEM),研究人员观察了这些木材样品的微观结构,更好地了解了其中的工艺结构和性能关系。天然木材具有三维层次的多孔细胞结构,有许多中空的导管和纤维。由于木质素和水的去除,这些开放的细胞在收缩的木材中几乎完全闭合,形成高度致密的结构;形成可模塑木材的水冲击处理产生了独特的褶皱细胞壁结构,其中导管部分打开,而纤维几乎完全闭合。

部分打开的导管在可模塑木材内创造空间,以“手风琴式”的形态容纳更多压缩和拉伸变形,允许材料在折叠时承受严重的压缩和拉伸,甚至达到 180° 而不开裂,同时,紧密填充的封闭纤维可提供机械支撑以增强强度。

在实验过程中,研究人员还观察到导管的重新开放非常迅速(3 秒),而较小纤维的形态几乎保持不变,这种细胞壁结构的选择性开放值得注意,因为它可能同时提供两种效应。为了进一步研究这种褶皱细胞壁结构的特性,研究人员制备了一个对照组,其中将部分脱木素木材风干 6 小时,不进行水冲击处理,以获得与可模塑木材相同的水分(~100 wt% 水含量)和木质纤维素含量。由此产生的对照品不具有皱褶细胞壁结构,而是显示出与天然木材类似的开孔微观结构,但由于木质素的部分去除,细胞壁更薄、更分离,但材料不能弯曲而不断裂,因此研究人员称其为不可模压木材。

这组对照实验清楚地表明,部分打开、起皱的细胞壁结构在使可模塑木材具有机械灵活性方面起到十分重要的作用。这种褶皱细胞壁结构是如何在折叠过程中释放机械应力以防止材料断裂的?

纤维尺度力学建模表明,即使可模塑木材承受 60% 的标称应变变形(拉伸或压缩),可模塑木材所有细胞壁中的应变水平极低(最大主拉伸应变为 0.23%,压缩应变为 0.31%),相比之下,在 12.5% 的总伸长率下,不可模塑木材细胞壁的最大主拉伸应变高达 2.3%,是远高于可模塑木材的。

尽管这两种材料都经历了脱木素过程,但纤维和导管是开放的,仅在不可模塑木材中松散接触,而由于干燥和水震过程,模塑木材起皱的细胞壁中的细胞结构更为封闭,接触更多,因此,可模塑木材在细胞壁之间具有足够的氢键,能抵抗折叠期间的分层,而不可模塑木材则容易断裂。

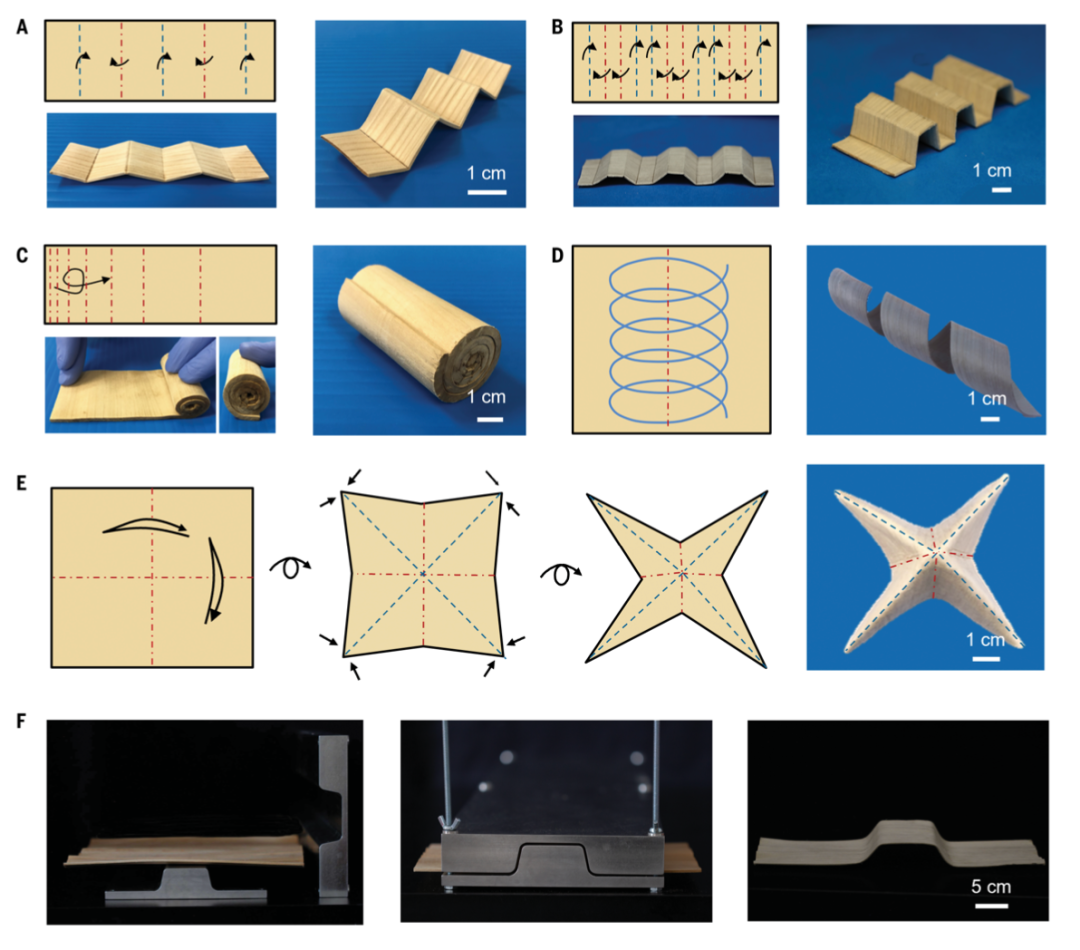

利用这种细胞壁工程方法,研究人员可以通过机械弯曲、折叠和扭转将可模塑木材加工成各种形状,当达到目标结构时,干燥木材就能固定其形状,优异的折叠性和干燥后的稳定性使木头能够设计和制造复杂的 3D 结构。

SEM 形态研究揭示了 3D 模制木材的致密和完整结构,实验中没有观察到任何纤维从这些结构的折叠角脱落,即使在 100 次折叠和展开循环后。在可折叠性和耐久性方面,可模塑木材优于 Al-5052(一种广泛用于轻型工程结构的铝合金),这种铝合金仅在三次折叠和展开循环后就断裂了。

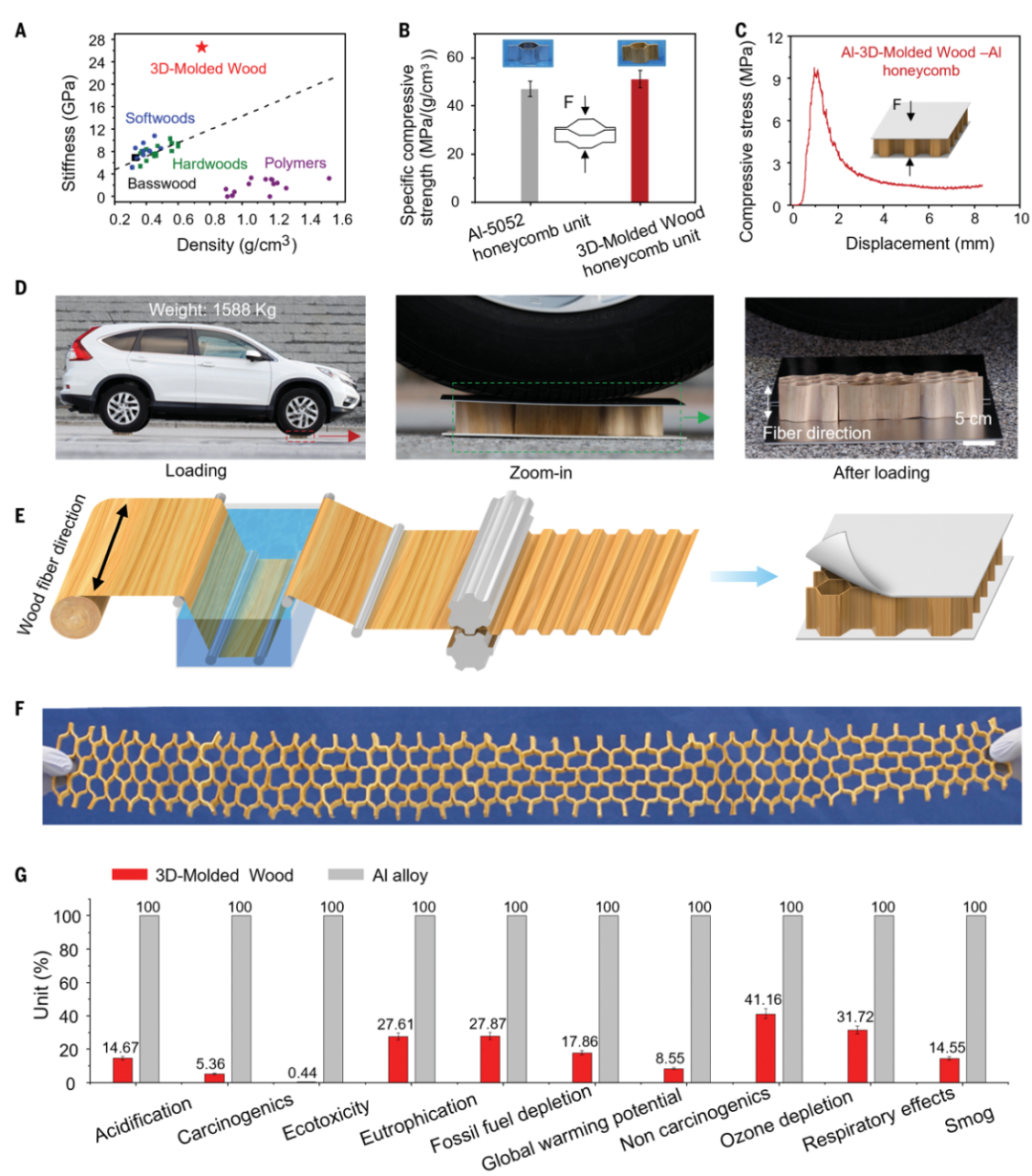

3D 模制木材在轻质结构方面同样具备更好的性能,沿木材纤维方向的拉伸强度约为 300 MPa,压缩强度为 60 MPa,这些值分别比天然木材高出了近六倍和两倍;且低密度(0.75 g/cm³)使其具有 386.8 MPa/g/cm³ 的高比拉伸强度,约为 Al-5052 铝合金(84.4 MPa/g/cm³)的五倍,可以为设计和制造大型、轻质、承重设计提供广泛的通用性。

图|3D 模制木材的机械性能和 LCA,用于坚固、轻质的结构设计(来源:Science)

一个例子是蜂窝结构,它通常由聚合物或金属(如 Al-5052 合金)制成,3D 模制木质蜂窝单元的比抗压强度(51.6 MPa/g/cm³)与 Al-5052 蜂窝单元的比抗压强度(46.8 MPa/g/cm³)相当,但成本更低更环保。

为了评估组装的 3D 模制木质蜂窝芯的压缩和弯曲性能,研究人员将结构夹在两块铝板之间,这种夹层结构能够支撑 1588 kg 汽车的重量,相当于 3D 模制木质蜂窝芯本身重量的 1526 倍,高于 Al-5052 蜂窝结构,3D 模制木材仅需铝合金质量的 21% 至 23% 即可满足相同的强度要求。

令人兴奋的是,当利用木材和纸浆行业成熟的制造工艺,就可以实现 3D 模制木结构的规模化制造,例如,旋转切割产生大木板,可通过部分脱木素、干燥和水再膨胀步骤进行处理,此外,使用热空气(~80°C)可将实验中 30 小时的环境干燥步骤缩短至约2分钟,然后,滚压或模压成型。

此外,3D 模制木材的长期耐久性也是必要的,在 3D 模制木材上涂覆聚氨酯表面涂层有助于稳定木材防潮,未涂层和涂层 3D 模制木材的抗真菌性能均优于天然木材。研究人员表示,还需进行更多的风化试验,才能确定 3D 模制木材产品长期耐久性所需的确切改进类型。

(来源:Pexels)

环保可持续

因为最终考虑的一大因素是材料的环保可持续,所以研究人员也对 3D 模制木材进行了生命周期评估(LCA),以了解 3D 模制木材和铝合金对环境的比较影响。

他们计算了材料每立方厘米不同的环境影响类别,如与生态系统(酸化、富营养化和生态毒性)、全球变暖潜力、化石燃料消耗、环境问题(臭氧消耗和烟雾形成)和人类健康影响相关的环境影响类别(包括致癌和非致癌健康影响以及呼吸影响)。

3D 模制木材在对环境影响类别中都显示出明显的减少(约 59% 至 99%),即使与回收率高达 73.9% 的铝合金相比也毫不逊色,与回收率低(35%)的合金相比,这种不良影响减少更显著(约 74% 至 99%)。

当这些 3D 模制木材用作车辆、高铁、飞机的轻质结构材料时,还可实现显著的燃油节约和相应的环境效益。此外,与塑料和金属相比,木制品具有更大的碳储存能力,这是全球气候变化专门委员会为缓解全球变暖而提倡的,木材加工性和功能性的进步也可以促进更好的森林管理实践。

论文中提到,除椴木外,其他阔叶树种和不同树龄和生长位置的木材都通过相同的处理用于制造3D模制木材,这种方法对阔叶材的普遍性及其广泛应用的潜力。

总的来说,细胞壁工程使普通木材具备了可折叠和模塑性,大大提高了机械性能,这种方法赋予了木材比肩塑料和金属的结构多功能性,潜在的环境影响更低,有望使木材成为结构应用中塑料和金属的潜在替代品,且基于现有产业技术就可以规模化应用。

https://www.science.org/toc/science/374/6566

本文来自微信公众号“学术头条”(ID:SciTouTiao),作者:库珀,36氪经授权发布。

该文观点仅代表作者本人,36氪平台仅提供信息存储空间服务。

Recommend

About Joyk

Aggregate valuable and interesting links.

Joyk means Joy of geeK