拥有世界最先进工厂,与德国宝马齐名,这家中国企业如何做到?

source link: http://www.ebusinessreview.cn/newsinfo/4861334.html?templateId=92230

Go to the source link to view the article. You can view the picture content, updated content and better typesetting reading experience. If the link is broken, please click the button below to view the snapshot at that time.

拥有世界最先进工厂,与德国宝马齐名,这家中国企业如何做到?

作者:潘雪伟 胡兴民

2019年,上汽大通被世界经济论坛(World Economic Forum, WEF)评选为“灯塔工厂”企业。(“灯塔工厂”是由世界经济论坛与麦肯锡咨询公司共同遴选的“数字化制造”和“全球化4.0”示范者,被称为“世界上最先进的工厂”)当时,在全世界范围内,只有2家汽车企业获此殊荣,除了上汽大通,另一家是德国宝马。

上汽大通能够有此成绩,正是其过去几年来积极投入数字化的成果。本文梳理了上汽大通数字化转型项目的缘起,以及整个推进落地过程,希望能够给国内制造型企业提供数字化转型的经验借鉴。

传统模式的挑战

虽然属于汽车制造业,但是上汽大通数字化转型涵盖的范围不是仅限于工厂,而是从客户端切入,逆向助推到生产端、供应端的全流程数字化,最终让上汽大通具备了C2B(消费者到企业)大规模个性化定制的能力。说到打造这个C2B模式的源头,还是上汽大通希望能够更贴近用户的需求,而不是仅仅提供标准化的产品。

在建立C2B能力之前,和国内甚至全世界大型汽车厂一样,上汽大通也采用批量生产模式。在这个模式下,每一批次生产出来的汽车是完全相同的。这些汽车在生产出来后,再分配给各地经销商,对终端用户进行销售和服务,属于传统的商贸模式。

所以,在传统模式下,上汽大通面临诸多挑战。

第一,行业内的产品与服务缺少差异化。各个汽车厂,除了在用户心目中品牌形象有所不同,在产品功能上的差异都很有限。每个汽车厂采用的发动机技术、底盘技术、传动技术,的确有些不同,但是对于终端用户来说,这些差异并不能非常明显地被感觉出来。

第二,在批量生产模式和商贸经销模式下,一款车可能只区分为几个车型,比如都市白领型、精英型、豪华型,然后给这几个车型分别配置标准化的配件。

例如,都市白领型可能配置的是绒布座椅,这些座椅又可以分为黑色、灰色、棕色等选项。精英型可能配置的是一般皮质座椅,也分为黑色、棕色等色系。豪华型则配置高端头层牛皮座椅,也有两三种配色。

在轮胎的选配上,都市白领型可能选的是一般轮胎,豪华型选的是防爆胎。都市白领型的后视镜是手动折叠的,豪华型配置的则是电动折叠的。

无论是哪种车型,如果用户想增减或调换某些配置,往往是没得选择的。例如,某个用户希望有电动后视镜,他就只能买豪华型,而豪华型上很多成本较高的功能配置,其实并不是他想要的,但是为了电动后视镜,用户没有办法,只能选择高端车型,接受一些并不需要的功能。

第三,4S店在用户下单时,无法给出明确的交车时间,主要原因是,固定型号批量生产,用户订的车与生产计划的安排经常无法精确匹配。而且,一旦新车出厂,也是发货给预订的4S 店。这时,可能某个4S店收到所订的车型后,一时间没有售出,就成了库存,而需要同样车型的另一个4S 店反倒缺货。当然,这两家店也可以相互调货,但是需要下单的用户多付钱。

第四,生产效率有待提升,生产成本也希望能进一步降低。

从客户端切入

面对上述一连串问题,上汽大通首先想到的是,在任何行业,最能满足客户需求的品牌,才能在竞争中最后获胜。于是,上汽大通考虑,将客户端作为切入点,通过数字化解决客户端的问题:

-

让用户在订车时可以自由决定车辆的配置,有更多的选择。

-

用户在订车时,能够确切获知他所定制的车什么时候能够出厂、什么时间能够配送到当地的4S店。

为了达到C2B个性化定制的要求,上汽大通首先在客户端设计开发了一个订车下单工具——蜘蛛智选,包括App和小程序,让用户可以自行选择所需要的配件、规格、材质和颜色。

从所提供的配置选项来看,上汽大通能够生产出多达数十万种组合的汽车。通过在蜘蛛智选上的这些开放性选择,用户确实有了更大的选择权。但是,订车后交付时间的问题仍然没有解决,因为一台定制车的交付时间主要受工厂生产计划和物流配送两个因素的影响,而生产计划就会牵动制造和供应过程的数字化管理。

倒逼生产供应端数字化

前端的用户满意了,接下来的问题就到了后端。上汽大通的工厂该如何承接这种多样化的用户订单?

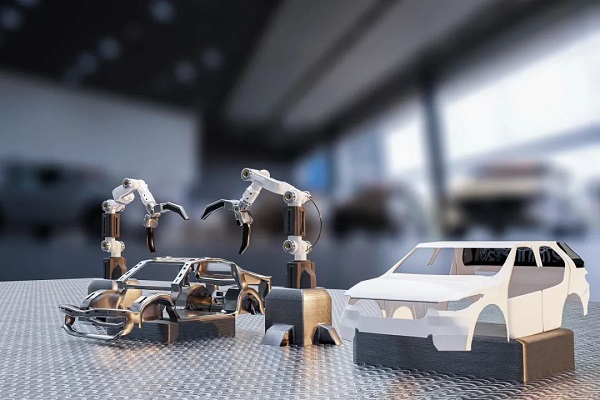

从蜘蛛智选上发送过来的每一个订单,如同电商平台上的网络购物,都具有单独的订单编号,工厂需要根据每一个订单号所列出的配置信息,在生产过程中给每一台车装配不同的配件。这样的生产操作,对传统流水线来说,无疑是极大的挑战,因为在传统流水线上,生产的每一批次产品都是完全相同的,这样才能达成极致的效率。

为此,上汽大通对工厂生产进行了智能化改造,其中一个重大突破是,将市场终端的订单信息与生产排程进行对接,做到不同工序的配件供应与每一个订单的配置要求精准匹配。

例如,订单编号001的车辆要求的是黑色皮质座椅和品牌A的音响,订单编号002的车辆需要搭配的是灰色绒布座椅和品牌B的音响。在流水线上,装配座椅和音响的工位并没有改变,不同的是为每个工位准备的配件不一样了。

以前,按批次生产,同一批次下每个工位准备的配件都是一样的。现在,每个工位上,都是按照不同定制订单来准备配件。比如,在座椅装配工位上,先准备的配件是订单001的黑色皮质座椅,之后是订单002的灰色绒布座椅。

在音响装配工位上,也是品牌A音响在前,然后是品牌B音响。之所以能提前准备好不同工位的配件,就是因为订单信息与生产排程实现了数据对接。

也正因为如此,在用户下单时,上汽大通就可以测算出,这个订单在什么时候进行生产,什么时间能够出厂配送,从而做到及时交付(On Time Delivery, OTD)。同样,用户在下单时,也能确切知道什么时候可以提车。

在生产阶段,将生产计划与定制订单精准匹配,其结果当然很好,但是这个改变也对供应链数字化提出了严峻的挑战。

就像前面讲到的例子,在座椅装配工位上,订单001需要的是黑色皮质座椅,订单002要求的是灰色绒布座椅,这些信息会在生产排程时自动对接给工厂的材料仓库,让仓库管理人员能够提前备料,并按照不同订单的先后顺序,将相应的配件通过输送线送达座椅装配工位。一旦备料出现差错,就会直接导致装配的配件跟订单要求不一致,所以这种备料过程也必须数字化,并且实时采集视频影像数据,以判断是否有误。

如果材料仓库中某个配件缺货,这个信息也会立即对接到供应商的库存系统,由供应商快速补货。如果供应商仓库也缺货,供应商就必须提供承诺的交货时间,以便上汽大通据此进行生产排程,给用户承诺一个确切的订单交付时间。

持续降本增效

完成订单处理流程的数字化后,上汽大通又进一步研究如何提高生产效率,降低生产成本。

电子看板提高产线效率和正确率

如何提升每个工位或工作单元的效率?答案是,固定的人员做更多的事。但是,这样一来,每个工位的操作复杂度就会增加。要处理比较复杂的工序,一线工人就需要时常查阅SOP(标准操作程序)手册,但是这样做,会浪费大量的人工时间。

所以,在过去,为了维系生产效率,只能尽量让每个工位的工作单一化,也因此限制了人员的生产力。当生产线上的备料与订单精准匹配后,每个工位的工人就可以承担较多的工作。

为了让工人更好地掌握多样化的工序,上汽大通在生产工位上设置了数字化看板,将相应工位的操作程序以视觉化的方式呈现给工人看,这样工人就无需查看SOP手册,也能正确掌握工序操作细节,从而进一步提高了生产力。

AI提升设备可用率,降低维保成本

生产设备的定期维保,是制造业的一个重要成本,也会制约生产力的提升。在生产线上,常常使用铣床、压床、刨床等设备,它们用模具将金属面板压制成特殊造型,或用钻头、砂轮等加工工具对材料进行打孔或研磨,在此过程中,这些设备上的加工工具都会出现一定程度的损耗。

比如,钻孔设备上的钻头因为出现磨损,导致加工出来的钻孔规格达不到标准,或者模具经过长期使用磨损后,也会让加工件规格出现误差。对于这些生产设备的维修保养,工厂常常是根据设备厂商在操作手册里制定的维保标准来操作的,比如某种钻头在使用多少小时后,就需要更换。

从事专业制造的人都知道,设备厂商提出的维保小时建议,都是根据各种设备以往的平均使用寿命来制定的,但是这些设备在实际使用过程中,因为加工对象的材质、操作环境不同,产生的磨损程度是不一样的。

例如,同样的钻头,在加工件材质硬度不同的情况下,造成的损耗状况肯定不同。而设备厂商为了避免因加工工具过度损耗造成对设备本身的伤害,都会设定一个缓冲数据。假设80%的钻头使用500个小时后会影响加工精密度,但是如果在硬度较低的材料上,可能使用600个小时都没有磨损。

可是,设备厂商根本不可能对所有场景进行测试,所以只能采用比较严格的标准,建议提早进行维保。但是,这样一来,生产设备的停机维保间隔变短了,进而影响了设备的可用时间。

为了提高生产设备的可用率,上汽大通运用AI(人工智能)视觉设备和传感器,实时获取生产设备的损耗数据,并根据这些实际的数据来制订生产设备的维保计划。这种维保计划打破了以往按使用小时标准停机保养的做法,不仅使设备停机的时间间隔拉长,也减少了不必要的材料浪费,起到了降本增效的作用。

从数字化到智能化

上汽大通的数字化转型实践,获得了世界经济论坛的认可,但是上汽大通并不止步于此。

目前,上汽大通南京工厂已经初步建立了达到工业4.0标准的信息物理系统(Cyber Physical System, CPS)架构,也就是说,南京工厂的生产设备已经完整地部署了数据采集的功能。

例如,通过过程控制系统(Process Control System, PCS)和物联网(Internet of Things, IoT)装置,南京工厂可以实时获取生产流程上的数据,并且将这些数据上传到云端,赋能操作流程管控以及操作设备之间的协作。

比如某个工序的完成状态如何影响到材料、零部件的供应速度,生产出来的产品直接对接到出厂物流的行程计划和路径规划,生产设备的损耗状况直接对接到维保单位的工作时间、人力安排以及设备替代。

整个工厂就如同一个人体,有大脑通过神经网络与四肢、五官相连,并且直接下达指令,指挥四肢运动和五官感知。也就是说,整个工厂变得更聪明、更高效了。

所以,对上汽大通来说,数字化转型不仅仅在于打造销售前端的智能化或生产供应端的智能化,进一步努力的方向是如何将通过数字化所采集积累的数据进行反哺应用,不仅是优化操作流程和工作,更希望在全厂、全公司实现决策和管理的智能化。

数字化、智能化是一条漫长的路,充满了挑战与荆棘,但是也必然能够让企业脱胎换骨,产生更强的市场竞争力。

上汽大通通过一连串的数字化落地推进,在满足客户需求、提升运营效率、降低成本方面,都取得了一定的成效,接下来它将引进更多人工智能的算法算力,进一步提升全厂、全公司的智能化。

作者简介:潘雪伟,上汽大通汽车有限公司副总经理。

胡兴民,中国自贸区数字经济研究院副院长,曾在顶新国际、海尔、麦德龙、eBay等企业担任高管。

原文《上汽大通:C2B数字化修炼之路》

刊登在《商业评论》2022年11/12月号

Recommend

About Joyk

Aggregate valuable and interesting links.

Joyk means Joy of geeK