VC如何投资新材料?听听4位名校教授怎么说

source link: https://www.36kr.com/p/2211994539175558

Go to the source link to view the article. You can view the picture content, updated content and better typesetting reading experience. If the link is broken, please click the button below to view the snapshot at that time.

投资新材料一个最大的问题,在于品类的纷繁复杂——从高分子材料、金属材料、无机非金属材料到复合材料,每种材料之间的跨度极大,再加上材料科学的产业化路径往往十分漫长,一家公司从成立到最终上市需要经历十数年,因此此前鲜有早期投资人关注。

但另一方面,材料科学也是一个国家从低端制造走向高端制造关键一环,无论是对于新能源还是半导体产业,材料都是最基础最重要的底层要素,是我们在大国崛起过程里绕不开的必由之路。

本月的险峰主题沙龙,我们联合36氪、甲子光年、SynBio深波进行了一场名为《新材料:从制造到创造》的直播连线:

我们请到了:

同济大学材料科学与工程学院教授、生物基材料专家任杰老师

清华大学材料学院教授、陶瓷材料专家伍晖老师

上海交通大学材料科学与工程学院副研究员、记忆合金专家金明江老师

上海交通大学材料科学与工程学院研究员、轻合金专家王乐耘老师

我们聊到了:

最近大火的生物基材料,最早会替代哪些石油基材料?

作为最古老的人造材料之一,陶瓷在新能源、高端制造上有哪些新应用?

记忆合金如何撑起手机防抖黑科技?

ChatGPT将给新材料研发带来哪些变革?

本次活动由险峰投资人杨轶尘主持,期待更多新材料领域的创业者及行业专家与我们交流,也欢迎大家视频号搜索“险峰创”,点击“直播回放”观看完整内容。

一、“生物基新材料一旦在减碳上跑通了,后面替代速度会非常快”

险峰:人类要用可降解生物基材料替代不可降解的石油基材料,您觉得最先会发生在哪些细分领域?哪项指标决定了替代速度的快慢?

任杰:首先明确,生物基材料不一定都是可降解的,比如PLA、PHA属于可降解,但生物基尼龙、生物基聚乙烯就属于不可降解。

所以大类上,生物基材料可以分为两种:生物基的可降解(如PLA、PHA)和不可降解(如生物基尼龙、生物基PE),前者更多应用于一次性塑料制品、后者更多应用于非一次性耐久性塑料制品。

对于一次性的塑料制品,像一次性餐具、卫生巾、尿不湿等,我们更关注它的「可降解性」。

比如现在星巴克的吸管,很多人叫它“渣渣管”,其实就是用PLA(聚乳酸)和咖啡渣制成的;现在凡是一次性的材料,都要求做成可降解可堆肥,在这方面,国内正在迅速向欧美靠拢。

对于非一次性的生物基,像衣服、鞋帽、汽车内饰这些耐用品,我们则更关心生物基来源的「减碳量」。

举个例子,用传统方法生产PLA(聚乳酸),要先把二氧化碳植物经过光合作用变成碳水化合物,然后发酵成乳酸,最后变成聚乳酸;整个过程在不考虑能耗的前提下,每生产一吨PLA,可以从大气中吸收1.87吨二氧化碳。

与之相比,传统的塑料如聚苯烯PS、涤纶PET、尼龙PA,从炼油到原料单体,再经聚合,整个过程要向环境排放2吨左右的CO₂。

最近法国道达尔公司在泰国建成一家7.5万吨PLA工厂,据报道,该工厂每生产一吨PLA,只排放501公斤二氧化碳,相当于传统制造塑料CO₂排放总数的1/4,这个碳减排意义就很大了。

比如去年欧洲的碳交易市场,1吨二氧化碳能卖50欧元,到今年已经涨到快100欧元了,一条年产10万吨的PLA产线,一年光碳交易就多出1000万欧元的利润,这还不包括企业的ESG增值部分。

所以,生物基新材料一旦在减碳上跑通了,后面替代速度会非常快。当然,减碳量具体怎么计算,不能企业自己拍脑袋,必须要标准化,现在我们国家也成立了一个生物基的标委会,正在制定碳足迹与碳减排的相关标准,大家可以持续关注。

险峰:可降解的生物基材料一般也都比较贵,如何说服客户接受生物基材料?

任杰:一是政策推动,我们国家从2020年开始限禁塑令,严格限制一次性不可降解塑料,到今年国家邮政局也开始大力推广可降解包装与胶带,所以不是我们说服客户接受,而是国家强制必须用。

另外碳交易也值得期待,虽然现在国家还没有开始推,但碳交易市场已经建好了,我估计未来几年很快会推出,只等把行业标准定下来。

二是针对不同客户,可以采用不同营销策略。

比如现在国际国内的大公司非常重视环保,他们肩负有社会责任,所以很愿意使用生物基——事实上,这些大企业出于ESG的要求,往往自己也在找这样的材料与技术,双方其实是一拍即合,完全不用说服。

小企业和普通消费者,一般对价格敏感,就要多讲功能性。举个例子,很多60后70后,小时候都穿过一种衣服叫“的确良”,它的材质就是涤纶,穿在身上非常闷热,不透气,但是如果改用聚乳酸,透气性会很好,而且抗菌。如果把PLA做成尿不湿,小孩用了以后,红屁股没有了,皮肤过敏没了,就算贵一些,老百姓也会为自己健康买单。

险峰:国内PLA正处于一个如火如荼的扩产能阶段,未来大家会不会都是规模间的竞争?还是说依然有技术改进的空间?

任杰:好多投资人都关心这个问题。工业化应用的PLA(聚乳酸)生产开始于1997年(生物应用就更早了,在上个世纪六十年代就开始),当时是由美国佳吉跟陶氏化学成立合资公司的,到现在也快30年了。

这个行业真正爆发是在2018年左右,大背景有两个:第一是全球禁塑政策的推行、治理白色污染的环保需求,第二是全球碳减排的推动,以及由此引起的合成生物学的火热。两者合力,把PLA等生物基材料推到了风口之上。

所以有预测说,到2025年全球PLA产量能到100万吨,还有说能到300万吨的,现在全球能量产PLA的企业也就6-7家,加起来30万吨不到,这是目前真正的产能;其中,最大的一条线7.5万吨,还有一条10万吨的,正在建。

要知道这一点点量,跟传统化工品比就是小弟弟,人家涤纶、尼龙的产线动辄单产规模几百万吨,小一点的也有几十万吨,所以未来PLA的大方向一定是规模化,规模上去了,单耗的成本就下来了,这是非常明确的。

技术方面,肯定还有提升的空间,具体来说有三个方面:

一是原材料的改进,我们知道,生产聚乳酸需要用到乳酸,第一代乳酸原料是玉米,第二代是木薯,现在粮食安全越来越重要,不能“与人争粮,与粮争地”,国家鼓励要用非粮原料,所以第三代已经是用稻草和秸秆,用纤维素和半纤维素生产乳酸。未来第四代,很可能是直接用二氧化碳和甲烷,所以技术永远没有最好,只有更好。

二是如何规模化。现在国内做万吨级产线已经没问题了,但刚才说,欧洲已经在搞10万吨级了,这里面最大的问题是化工装备和丙交酯技术,国内新材料的产业化往往会装备被卡脖子,但我稍微透露一下,我们最近在马鞍山改造一条线,会采用一些新装备与新工艺,让效率与转化率更高,副产物更少。

三是技术路线的创新,比如PLA的直接缩聚法,这也是我们同济与同杰良公司的一个特色优势,我们正在把它放大,做成万吨的规模,类似还有很多需要技术迭代的地方,创新永无止境。

险峰:如何看待生物合成PLA的前景,会被其他材料颠覆吗?

任杰:暂时还构不成威胁。一般来说,基础材料被颠覆还是比较难的,举个例子,100年前人类建房子用水泥,现在还是用水泥,不过水泥本身已经迭代了,比如标号更高,还能抗低温——从这个角度来说,材料技术的进步,更多还是材料改性与提升方面的。

生物基材料也是一样,比如PHA(聚羟基脂肪酸酯),早在90年代,英国的阿斯利康就在尝试产业化,但直到去年,韩国CJ的第一条PHA产线才投产,产能也只有5000吨/年,这中间已经过去了30年,一些工程技术与应用场景没彻底解决,形成产能尚需时日。

所以搞过材料的人都知道,从一个实验室里的idea,到小试再到中试,一直到规模生产,都非常不容易,不仅需要有材料创新的技术、还要相应的装备与工艺来实现,更需要各类知识背景的人才团队的整合,这往往是一个技术集成的过程。

险峰:一种新材料,从小试中试到真正的量产,一般需要多长时间?

任杰:不同材料不能一概而论,首先要看市场需求,比如国产芯片,坦白说如果中美之间没有爆发贸易摩擦,我国芯片行业可能今天也不会发展这么快。材料也一样,一种新材料首先要被市场认可,还要有迫切的市场需求,这是一个基础。

具体时间上,高分子材料从小试到中试再到规模化生产,每个阶段大概需要3年左右,前提还要有现成的成熟装备,如果全部要自己开发,每个阶段至少要5年左右时间。

比如刚才说的PLA(聚乳酸)扩产,要从万吨级放大到10万吨级,中间很多技术参数与工艺包需要试验与积累,学过化工的都知道“三传一反”,这些工程化数据是靠工程积累的东西,抄是抄不到的,数据与工艺包必须靠积累。

险峰:在您看来,现阶段,生物基材料当中哪个性价比更好,有哪些有前景的品类?

任杰:我还是比较看好PLA(聚乳酸)。首先这个行业起步早,已经30年了,前面很多先驱已经交过学费;此外它的应用场景也多,从最便宜的吸管、地膜、垃圾袋,到最高档的比如可吸收骨钉、手术缝合线、心血管支架,都要用到PLA。

第二,PLA在中国已经形成了一条完整的产业链,特别是下游产业链,这是别的国家不具备的。你让欧美做个吸管,其实也挺难的,他们没干过,没有这样的积累,比如PLA衣服的产业链是从纤维到纱线,再到面料(染整),直至成衣,随便哪个环节都可能被卡脖子,但你在长三角珠三角,到处都能找到这样的工厂。

现在PLA的价格大概在22000-26000一吨,而工程塑料或及其改性材料,价格一般在2万左右,两者差得不多。未来随着技术改进+规模化+国家补贴,如果PLA可以降到2万块以下,那就非常有竞争力了。

二、把纤维做的很细之后,能有哪些应用场景?

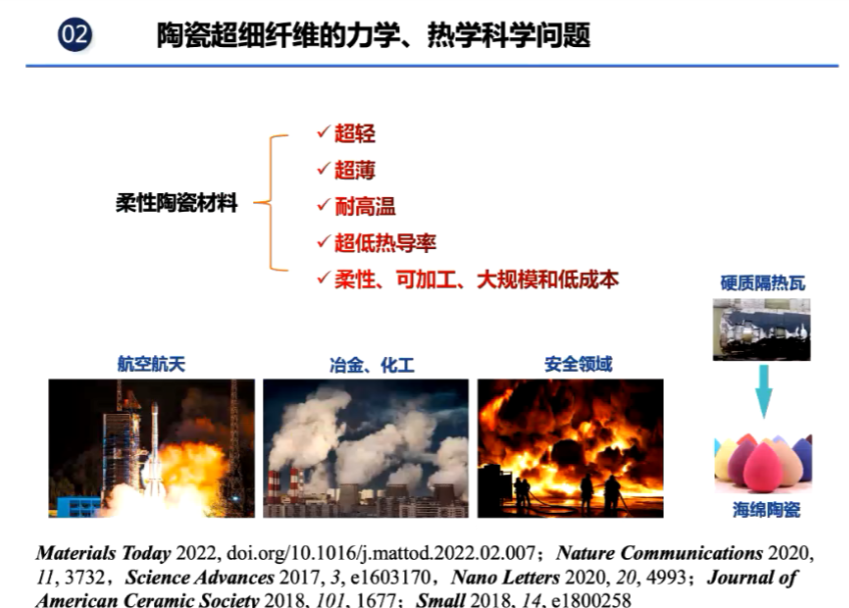

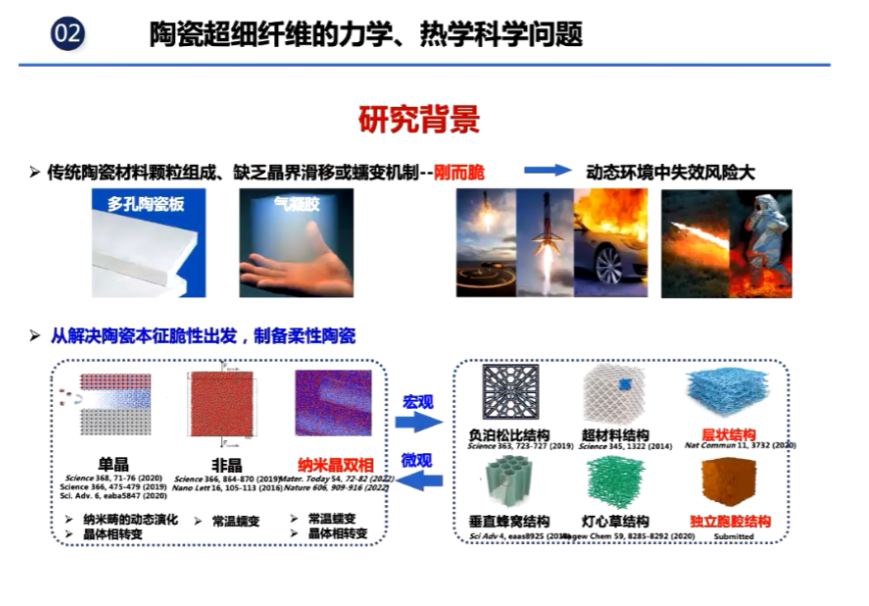

伍晖:首先自我介绍一下,我来自清华大学材料学院,我所在的清华新型陶瓷实验室是国内陶瓷领域为数不多的国家级重点实验室之一,研究方向包括信息功能陶瓷材料、高性能结构陶瓷材料和生物陶瓷材料等等,我本人的研究方向是超细纤维材料,这在新材料领域是一个很重要的课题。

为什么要把纤维做得很细?刚才任老师提到,PLA(聚乳酸)非常亲肤透气,因此聚乳酸超细纤维其实可以用来做人造皮肤,凝血止血材料,甚至人造血管和神经导管。

再比如航空航天领域,超细纤维也有非常好的热力学性质,如果我们把陶瓷做成超细纳米级的纤维结构,就可以得到一种稳定耐高温、有弹性、易加工,而且高强度的轻质绝热材料,来替代传统的泡沫陶瓷、玻璃纤维和气凝胶。

目前,我们已经把这种陶瓷超细纤维材料用在了电池安全防护领域,比如,在两块电池中间做一个阻挡层,只需要一毫米的厚度,就可以阻隔明火防止爆燃。此外,我们也正在尝试用工业化的方法,来低成本、高效率的生产这种材料。

险峰:对于新材料,学界一般有两种研发思路,一是用先做出一种材料,然后找应用场景,二是根据应用场景去探索和改进已有材料,在您看来,哪种方式更为典型?

伍晖:非常好的问题,就我个人来说,刚进入行时我是第一种思路,一般会先有一个好的想法,比如在结构上做出一些创新,但做出的材料有什么价值,未来能解决什么产业问题,可能还是懵懂的。当然,我坚信它是有价值的,但是中间需要很长时间的积累和摸索。

我个人会更羡慕另一种模式,在刚起步时就围绕着某个精确需求,解决某个具体问题,我想这样会更高效,但科研可能就是这样,没有十全十美,大多数情况是两者兼具,每个人的研究方向、背景各不相同,选择也会不同,但都有各自的价值。

险峰:刚才提到了气凝胶,现在这个材料很火,很多主机厂都非常关注;那么和气凝胶相比,超细纤维有哪些优势和劣势?

伍晖:刚才任老师也讲到,一种新材料,刚做出来时往往很贵重,只能用在一些高端领域,但随着工业化大规模生产,成本越来越低,可以使用的场景也会越来越多,气凝胶也是类似的发展路径。

气凝胶最早诞生于上世纪60年代,当时是作为尖端材料,主要用在航空航天领域,后来随着产量提升,开始逐步延伸到动力电池、冶金化工,到现在甚至服装里也开始用气凝胶做绝热材料,已经渗透到了国民经济的方方面面。

但与气凝胶相比,陶瓷纤维是一种刚刚兴起的材料,两者的不同主要有三个:第一是,气凝胶密度很低,力学性能比较脆,所以一般要先把气凝胶压成粉末,才能进行二次加工;而陶瓷纤维的力学、回弹度都非常好,所以会更贴合某些柔性场景的应用需求。

第二是工作温度不同,所谓的陶瓷其实是一个笼统概念,具体来说,陶瓷中有很多极耐高温的品类,例如莫来石、氧化铝,氧化锆等等,如果把他们做成超细纤维结构,可以长时间耐受1600度以上的高温,不发生坍塌或烧结,因此在耐高温方面,陶瓷纤维要更擅长。

第三是规模成本,生产陶瓷纤维的技术叫作“气纺丝”,即通过压缩空气将溶液高速喷吹,来实现超细纤维的大规模制造,未来随着产量的不断提升,陶瓷纤维在规模和成本上也会一定的优势。

险峰:清华材料学院之前曾经成功孵化出清陶能源、爱尔创这类优秀的创业公司,对于科研成果产业化,您有哪些经验可以分享?

伍晖:其实不止这两家,在新能源和新材料领域,大批清华校友都有非常成功的科技成果转化,我觉得主要有两个启发:

第一,是做科研一定要紧跟时代大趋势。比如清陶,他们很早就开始做与固态电池相关的基础材料研究,这几年赶上了新能源的爆发,整个电池行业都有了一个非常快的增长,这背后与国家政策的支持密不可分,所以做科研一定要紧跟国家的需求,紧跟市场的需求,顺势而为。

第二是坚持长期主义,其实清陶也好,爱尔创也好,现在大家看到的是他们在快速崛起,但这些企业在之前,都经历过10年甚至20年的技术积累和沉淀,才逐步走出实验室。一种新材料从研发到走向成熟是一个挺漫长的过程,我们无论做科研还是投资都要秉承长期主义。

三、记忆合金如何撑起手机防抖黑科技?

险峰:提到记忆合金,我首先想到了瓦特的故事,瓦特说他第一次看到水蒸气推动水壶的盖子,叮当作响,他觉得里面一定有魔鬼在跳舞;当我看到一根记忆丝材可以自己伸缩,甚至拉动重物,我产生了跟瓦特一样的感受——这里面有魔鬼在跳舞。所以首先请金老师来为大家科普一下,记忆合金是如何在遵守能量守恒的前提下,能有这样神奇的力量?

金明江:记忆合金诞生于上个世纪60年代,由美国海军实验室发明,到80年代开始进入民用,所以其实并不是一种很新的材料。它之所以能变形,是因为记忆合金在一定温度或者应力的驱动下,会发生一些可逆的固态相变,换句话说,它在微观晶体的原子排布层面发生了变化。

如果是温度驱动的的变形,我们称它为形状记忆效应;如果是应力驱动的变形,我们称它为超弹性,当然,无论是哪一种,一定还是遵守能量守恒定律的。

险峰:这几年我们看到学界对记忆合金的探索,从一开始被动的形变,发展到了主动的控制,这中间大概经历了怎样的过程?有哪些重要的里程碑?

金明江:我举两个比较典型的应用。

比如我们家用的恒温阀,在洗澡的时候可以把水温恒定控制38-42度之间,原理就是被动形变——你可以把它想象成一个弹簧开关,超过或者低于某个标度就会自动打开或者闭合。

同样的场景,如果是用电子装置,那我至少需要一个温度传感器,一台电机,还要有一个阀门,但现在只需要一块记忆合金就可以解决,不需要任何外部的逻辑控制,简单可靠稳定性好,这就是一个特定场景下的巧妙应用,但坦白说,这样的场景其实并不是很多。

相比之下,主动控制的想象空间更大。比如我们可以用电加热的方式控制记忆合金形变,创造出一台记忆合金马达,替代传统的电机。

事实上,现在很多手机厂商都已经开始用记忆合金马达替代传统的VCM马达,特别是一些旗舰手机的摄像头防抖模组,可以精确到亚微米级,也就是100纳米级别,精度非常非常高,响应频率也特别快,而且更小、更轻、成本也更低,这在记忆合金领域是一个里程碑式的突破。

当然,从技术层面上来讲,主动控制涉及到多学科的交叉,不仅仅是材料学,还有电控和算法,因此技术难度大,壁垒也高,但它在未来也会有很大的拓展空间,能够挑战大量传统微型电机的应用场景。

险峰:作为手机防抖的黑科技,记忆合金马达一经问世就引起了业内轰动,相比传统的VCM马达,它有哪些显著的优势?

金明江:众所周知,手机对内部空间利用率的要求非常苛刻。

最近几年,手机的功能越来越强大,特别是摄像头方面,画质越来越高,变焦倍数也越来越大,如果继续使用传统的VCM马达来驱动,那你的摄像头也必须越做越大,越做越重。所以我们看到,这几年手机的镜头越来越外凸,恨不得在手机外面挂一个镜头,这就是VCM马达的弊端。

而记忆合金马达最大的优势就是微型化。本质上,记忆合金马达其实是通过2根丝材之间的对抗运动来实现姿态控制——当然,现在随着功能越来越复杂,已经从2根发展到4根、6根或者8根,但体积依然比VCM马达小得多,可以大幅节省镜头空间。

第二,记忆合金它是通过电阻大小来判断形变的大小和长度,所以也不需要加装额外的传感器。

此外,记忆合金基本上不会用到磁性材料,所以也不需要做专门的防磁干扰设计,这是它的几点优势。

不过,它的缺点也很明显,就是贵。目前记忆合金马达成本还比较高,只能用在高端手机上,但是随着产业化进程,成本一定会慢慢降低,我认为未来还是非常值得期待的。

险峰:这个行业壁垒有多高?比如一家做医用记忆合金的企业,如果要切马达这个场景,难度如何?

金明江:我不太方便去评价同行,但坦白说,现在国内大部分做记忆合金的厂家,主要还是关注在医疗领域,心血管支架之类。就像我刚才说的,高精度记忆合金器件涉及到多学科交叉,是一个非常尖端的前沿产业,所以目前为止我确实还没有看到,国内在这个领域有特别突出的企业。

此外,对于高精度记忆合金的选材,目前也还没有一个非常明确的标准,比如什么样的材料是好材料,哪些指标属于关键指标,行业内还没有没有形成共识,在这方面,国内厂家可能也需要一定时间的积累。

险峰:但VCM毕竟是一个很成熟的方案,一年也有十几亿部手机的出货量,如何说服客户接受这种新材料的?

金明江:其实,新材料很难通过说服客户来实现应用,它涉及到一个系统性的替换,初期的替换成本是非常高的,所以还是要从产品力和技术力层面入手,让客户看到趋势,相信趋势。

比如,记忆合金马达的体积更紧凑,不需要传感器,也没有磁性,那么这样的产品,你相不相信它会最终替代VCM?

再比如,现在记忆合金马达很贵,但是它里面不会用到贵重金属,结构也比传统马达更简单,未来随着技术不断成熟,不断标准化,你相不相信它的成本最终会低于VCM?——如果相信,他就会提早布局。

险峰:我理解接受一款新材料,可能也需要材料厂商、马达厂商、软件厂商,甚至到手机厂商共同努力,经历一个漫长的磨合期,这个周期大概要多长时间?

金明江:从国外的SMA发展历史来看,整个磨合周期通常要5年左右——但这是从材料研发开始算的。像我们之前因为已经有了五六年时间的积累,所以会快很多,如果是做手机马达的话,最快大概只需要半年。

第一步可能是马达厂商先接到订单,然后我们的材料进场。初期是一些外围实验,比如跌落、破坏,包括寿命实验之类的,然后把材料装进马达测试,再到模组,到工程样机,整个过程大概半年左右。因为手机行业迭代非常快,所以只需要半年,但如果是别的行业,时间会更久一些。

险峰:此前您曾以大学教授的身份,承接过企业的研发课题,到现在自己下场创业,亲自为客户交付产品,您觉得两者有哪些不一样?

金明江:完全不同的感觉。我举个例子,搞研发就像做一块木板,你只要保证它足够长就行了;但产业化就像做一堆木板,每一块不一定要多长,但必须保证每一块都不能有短板。

做企业真是一个非常复杂的系统工程,产销研、人财物,一样都不可缺少;特别是手机镜头这样一个产品,真的是要保证每一件货都万无一失,不能有任何的问题,今天我们只是刚刚完成了从0到1,可能连0-1都不算,后面还有1到100,都非常有挑战性,我自己也还在一个摸索的过程中。

四、 ChatGPT将给新材料研发带来哪些变革?

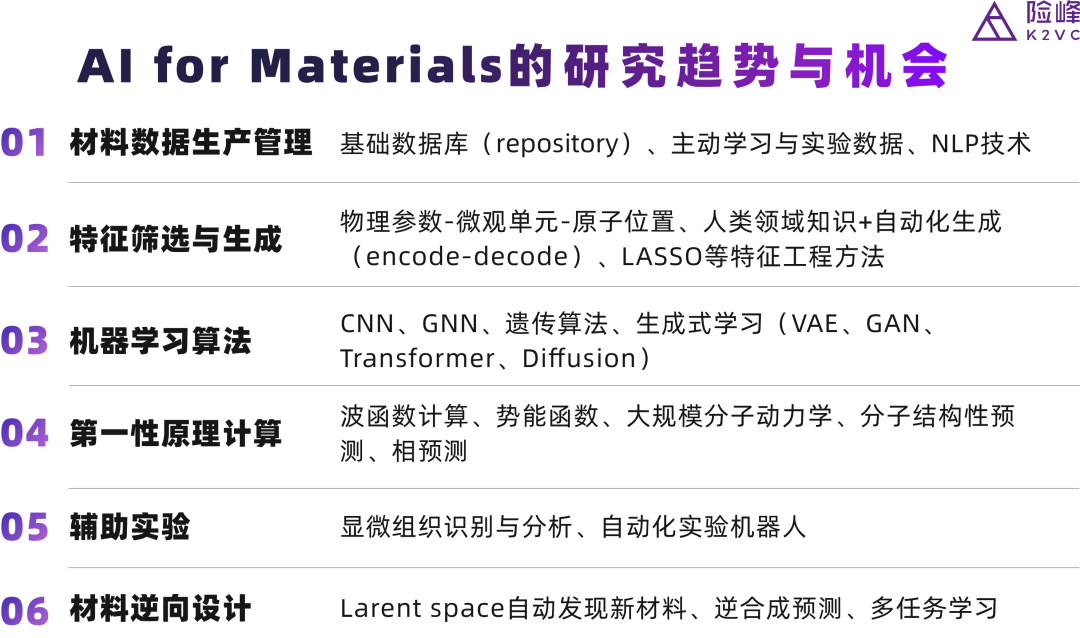

险峰:王老师可能是国内最早从事“AI+材料”研究的教授之一,您能否简单介绍一下,这个行业目前的发展趋势?

王乐耘:感谢险峰的邀请,非常荣幸今天能和大家做一个分享。

我本人是从2017年开始从事“AI+材料”研究的,当时是受到了AlphaGo的影响,就想到能不能把AI用到材料研发上来。那时这个方向还比较小众,2016年如果你去全球论文库搜索“AI+材料”,大概只有100多篇论文,但是到2021年,这个数字就上升到了3000多篇,有了一个指数级的增长。

究其原因,一方面是能用于机器学习的材料数据越来越多,另一方面还要归功于与AI自身的进步,比如硬件算力的提升,以及算法方面的改进,特别是今年GPT诞生之后,给这个领域带来了非常大的机会。下面我简单分享一下,我们这个行业具体是如何工作的。

首先是要获取数据,来源一般有三个:

以前我们材料专业的学生,都会有一个自己的实验记录本,记录每天的数据,通过分析其中的一些逻辑关系来写论文,或者推导公式。但随着AI时代的来临,今天材料数据已经到达一个海量的状态,而且每天都在增长,所以现在国际上已经建立了很多的 materials data repository(材料数据存储库),这些数据库中会包含大量的高质量基础信息,比如材料的原子间势、能带带宽等等,其中大部分库都是共享的,这是第一个数据来源。

第二个数据来源是实验,过去我们也会做实验,但是现在AI可以通过贝叶斯算法,推荐你下一个实验应该去做什么,这被称为“主动学习”,这样就能够产生更多的高质量实验数据;第三个是NLP技术,让AI从互联网或者科研文献中直接抓取数据。在这三项技术的加持下,今天我们获取材料数据能力已经今非昔比,这也构成了整个行业的基础。

获得了数据之后,下一步是fingerprinting,中文叫特征化;就是说每块材料,我怎么选择最合适特征去描述它?

比如最基础的,材料中含有哪些元素,每种元素的含量是多少?再下来可能是原子间势、晶胞结构,包括一些物理参数等等,这些都还是人类能够理解的特征。但现在由于AI 技术发展,机器可以自动化地生成一些我们不知道的特征,甚至预测出一些特性,然后再将其符号化,所以在整个AI for materials 当中,这个部分是最最核心的,也是各研究团队之间真正拉开差距的部分。

当这些特征被筛选出来之后,我们就可以用不同的AI算法来处理不同的问题,比如用CNN做图像识别,用神经网络算法来寻找新材料,当然最值得期待的还是大模型。举个例子,以前大家要解决某个材料的第一性原理问题,必须要计算量子力学方程,费时费力,成本非常高,但是现在有了深度学习大模型之后,无论是计算最底层的波函数,还是分子结构预测,速度都非常快。

除此之外,我们还可以用计算机视觉算法做一些显微组织的识别,甚至制造一些自动化的实验机器人。当然,最终的目标还是能够实现材料的逆向设计,即完全超越人类的知识和想象,让AI直接从基础数据库出发去发现新材料,目前这在一些半导体材料和高分子材料中已经取得部分成功。

所以我个人非常看好AI for materials,这是一个即将爆发的赛道,现在我每天都能看到很多新论文,被各种研究成果所震撼,这非常令人激动。

险峰:在您看来,下一步GPT-4会给 AI for materials 行业带来哪些变化?

王乐耘:首先GPT-4实现了多模态,不仅可以识别文字,还可以识别图像和视频,这就有了非常大想象的空间。

比如以往我们在材料研发过程中,会用到显微组织图、X射线衍射谱等,或者实时监测材料加工过程信号的视频,如果这些素材都可以变成参数变量,交给机器学习,很可能会带来革命性变革。

再比如 transformer 架构可以把材料的三维原子结构,投射到一个二维的数据库当中,让机器去寻找那些人类无法理解、原子级别的关联,那未来也很可能会诞生一个 Materials-GPT——所以我才说这是一个令人激动的时代,很多颠覆性的应用可能正在路上。

险峰:一般的金属材料,它的研发过程是怎么样的?比如以车身用铝合金为例,像您这样的高校团队在其中会扮演什么样的角色?

王乐耘:金属材料今天已经很成熟了,尤其像铝合金,已经有非常多的商用牌号,比如3系、5系、6系、7系,所以很多部件的材质也是固定的,比如车身什么牌号,底盘用什么牌号——像汽车里面5系6系用的多,飞机里面7系用的多。

但是如果是造一款新车,需要重新设计,那就有可能涉及到新材料的需求。

一般是车厂找到一级供应商提需求,我要一个什么样的部件,需要达到什么样的性能指标,一级供应商查阅自己的材料手册,有的话直接供货,没有的话就会去找下面的二级材料供应商。

同样,材料供应商也是先查阅内部手册,有的话直接供货,没有的话才会组织研发——这时他们可能会与高校联系,做一个横向课题。

等高校开发出满足需求的材料,就会以配方和样品的形式交给材料厂商,由材料厂商小试、中试,证明这种材料不仅可以在实验室中合成,也可以在真实环境下量产,之后交给一级供应商,做成产品进行整体性能测试,最后交给主机厂验收,基本都是这样一个过程。

险峰:听上去还是挺繁琐的,未来这里某些环节是否可以被AI替代?

王乐耘:不一定能完全替代,但肯定是会加速。

举个例子,过去车厂提出一个新设计,一级供应商一看,材料手册里没有,那为了怕麻烦,车厂可能就会放弃原有的设计,但现在有了AI,我们就可以建立一座虚拟实验室,先让AI去看看这种材料能不能生产出来,需要多少成本和时间,这样车厂就有动力去使用新材料。

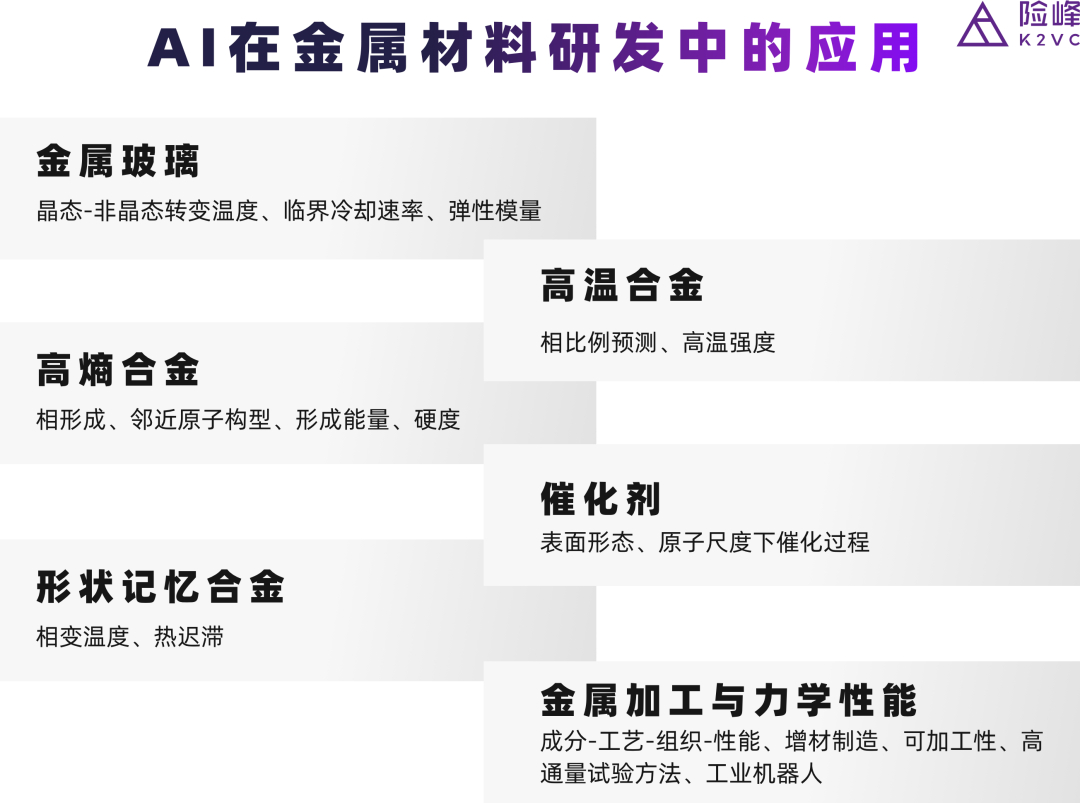

其实整体来看,现在AI技术在材料领域中的应用是逐渐增多的,比如金属玻璃、高熵合金,包括刚才金老师提到的形状记忆合金,也可以通过计算可以来预测它的相变温度等等。

特别是催化剂,目前AI参与的也非常多,因为催化是原子尺度上的化学反应,之前都是通过电镜来观察,现在能够用AI直接预测出来,就能更好的找到新催化剂。

险峰:中国是全球最大的金属材料生产国和消费国,但同时我们很多高端金属材料还要依赖进口,您觉得未来 AI 技术能否帮助我们改变这个现状。

王乐耘:完全有可能。事实上,我觉得中国是最适合发展 AI for materials 的国家。

正如你提到的,中国是世界上最大的材料生产国与消费国,我们有800多万家的材料企业,但为什么产品质量不如国外?主要还是我们在生产过程中不规范,或者说是没有经过科学指导。比如做高温合金,国外企业是从矿石开始,怎么提炼,怎么纯净化,温度是多少,每一步都非常严格,非常精准。

所以我们要想真正打造材料强国,必须要在数字化方面下功夫,在整个材料的生产过程中,一定要实现全面的数字化管理,而AI就是一个很好的机会,比如数字孪生等等,这样才能够把材料的品控做好。

险峰:AI+制药和 AI+材料这两个技术能够互相复用吗?两者有哪些异同之处?

王乐耘:还是很不一样的,药的研发周非常长,从找到一个有效分子,到管线,到临床123期,最后才能上市卖,中间每一步失败的风险都很高;但同时,制药又是一个非常暴利的行业,有很长的专利保护期,所以资本也会更愿意投入。

而材料的话,它的迭代周期会非常快,比如我发现一种材料,马上就能合成,紧接着就可以推广,快速变现;但在专利保护方面,材料比制药弱得多,仿制者只要在其中加入一些无害的微量元素,就可以非常容易的绕开专利,所以大家也基本上不太会申请专利,而是作为一种秘密技术,保存在企业内部。

这样长期下来,材料企业就变成了一个个的信息孤岛,所以我们才希望能用AI的方式提升创新的能力,不断把行业规模做大。

本文来自微信公众号“险峰创”(ID:xianfengk2vc),作者:险峰,36氪经授权发布。

Recommend

-

62

62

听听卖书大哥是怎么“忽悠”区块链的。。。

-

5

5

...

-

8

8

Gen Z 艺术家的时代来了,听听他们怎么说Trenity Thomas. Oops , 2020Jonathan Ferrara Gallery$625 - 1,875Z 世代不能被归纳为一个简单的类别。尽管公众认为他们是一群沉迷于社交媒体且自负的年轻人,但生于 1997 年至 2015 年的 Z …...

-

8

8

Python代码怎么写,听听顶尖Python程序员的建议发布于 9 月 3 日了解K神( kennethreitz)是从它牛逼的requests库开始,号称最顶尖的Python程序员之一。大神有很多作...

-

9

9

关于元宇宙和细分市场的潜力,听听灰度怎么说? 白泽研究院 原创 2021-11-26 06:46 热度 367943 分享 微信扫一扫:分享 ...

-

12

12

股票投资六个“不”?听听彼得·林奇怎么说 | GPLP犀牛财经 Connect with us To Top

-

3

3

来源:《人民政协报》(2022年03月28日09版文化周刊)记者:郭海瑾原标题:《科技使戏曲传播焕发生机活力——访全国政协委员、京剧表演艺术家张建国》“...

-

10

10

微软认可Web3?1500万美元投资娱美德,听听娱美德CEO怎么说 2022-11-04 •

-

10

10

这是一次线上分享的文字整理版。原版视频内容可以点这里查看:线上视频。为啥会有这场分享

-

5

5

名校毕业和投资能力真的没有关联吗? 名校...

About Joyk

Aggregate valuable and interesting links.

Joyk means Joy of geeK